Kako se pužni ekstruder sustav peletiranja kontrolirati promjer i oblik peleta?

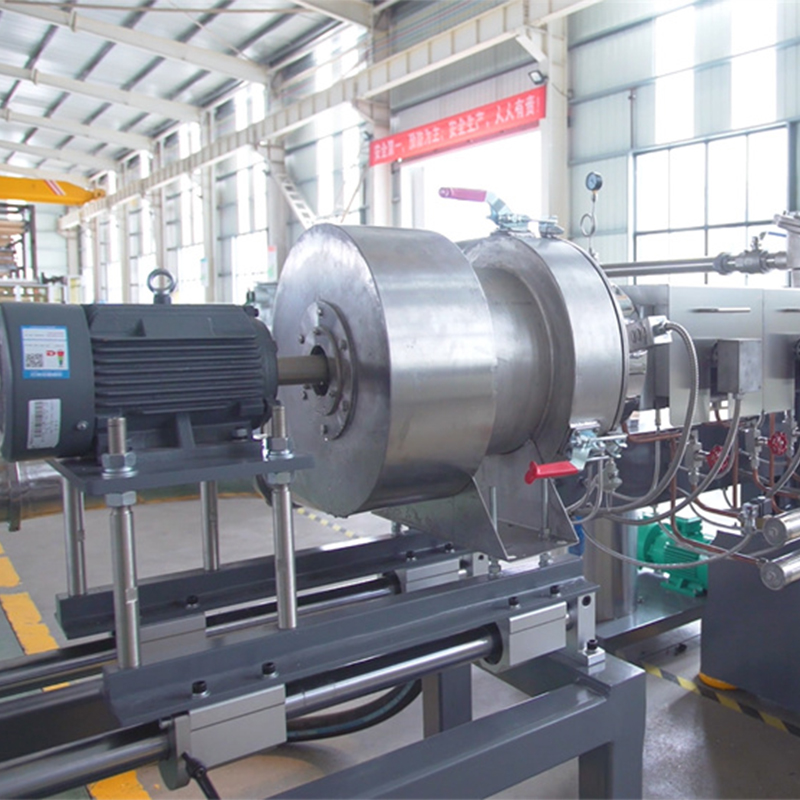

Promjer peleta je uglavnom određen otvorom matrice postavljene na kraju ekstrudera. Mrežna ploča ima niz ravnomjerno raspoređenih rupa kroz koje se materijal istiskuje i reže u pelete. Prema tome, podešavanjem promjera rupa na ploči za kalup, promjer peleta može se izravno kontrolirati. Povećanje brzine puža ili povećanje brzine dodavanja povećat će brzinu ekstruzije materijala kada otvor ploče matrice ostane nepromijenjen, što može uzrokovati istezanje peleta prije rezanja, čime se povećava duljina peleta, dok promjer može ostati nepromijenjen ili neznatno smanjenje. Stoga se brzina ekstruzije mora prilagoditi prema ciljanoj veličini peleta. Peleti se mogu rezati rezanjem nožem s vodenim hlađenjem, rezanjem vrućim nožem ili rezanjem rotirajućim nožem. Položaj, brzinu i pritisak uređaja za rezanje treba precizno kontrolirati kako bi se osiguralo da se peleti režu u odgovarajućem položaju kako bi se dobio ujednačen promjer peleta.

Geometrija i konfiguracija puža imaju važan utjecaj na procese miješanja, plastificiranja i ekstruzije materijala. Promjenom oblika navoja vijka, koraka, kombinacije elemenata vijka, itd., može se prilagoditi uzorak protoka i pritisak ekstruzije materijala, čime se utječe na oblik peleta. Na primjer, korištenje pužnih elemenata s jačim mogućnostima miješanja može poboljšati jednoličnost materijala i pomoći u formiranju pravilnijeg oblika čestica. Iako matrica uglavnom kontrolira promjer čestica, njen oblik također može imati određeni utjecaj na konačni oblik čestica. Na primjer, korištenje posebnog oblika rupe može proizvesti čestice koje nisu okrugle. Taj je učinak obično malen i treba ga uskladiti s drugim čimbenicima.

Fizičke i kemijske karakteristike materijala također mogu utjecati na oblik čestica. Na primjer, veća je vjerojatnost da će materijali visoke viskoznosti formirati izdužene oblike čestica tijekom ekstruzije, dok materijali niske viskoznosti mogu formirati kraće čestice. Stoga je pri odabiru sustava za peletiranje pužnog ekstrudera potrebno uzeti u obzir karakteristike materijala i sukladno tome prilagoditi opremu i procesne parametre. Viskoznost je mjera otpora materijala prema protoku i izravno utječe na ponašanje materijala u protoku u pužnom ekstruderu i njegov oblik nakon ekstruzije. Materijali visoke viskoznosti zahtijevaju veće smicanje i pritisak da teče tijekom ekstruzije, što može uzrokovati istezanje materijala na otvoru ekstruzije kako bi se formirale izdužene čestice. Nasuprot tome, vjerojatnije je da će materijali niske viskoznosti biti ekstrudirani u kraćem obliku.

Uz fizikalna i kemijska svojstva materijala, drugi procesni parametri kao što su brzina puža, brzina dodavanja, raspodjela temperature bačve, pritisak ekstruzije itd. također imaju važan utjecaj na oblik čestica. Ovi parametri moraju biti međusobno usklađeni kako bi se stvorila najbolja kombinacija kako bi se osiguralo da materijal bude potpuno plastificiran i izmiješan tijekom procesa ekstruzije, a pritom se izbjegava prekomjerno rastezanje ili smična deformacija.

Sustav granulacije pužnog ekstrudera kontrolira promjer i oblik čestica kroz dizajn šablona, kontrolu brzine ekstruzije, podešavanje mehanizma za odsijecanje i optimizaciju puža i parametara procesa. U praktičnim primjenama potrebna je fleksibilna prilagodba i optimizacija prema specifičnim materijalima i proizvodnim potrebama.